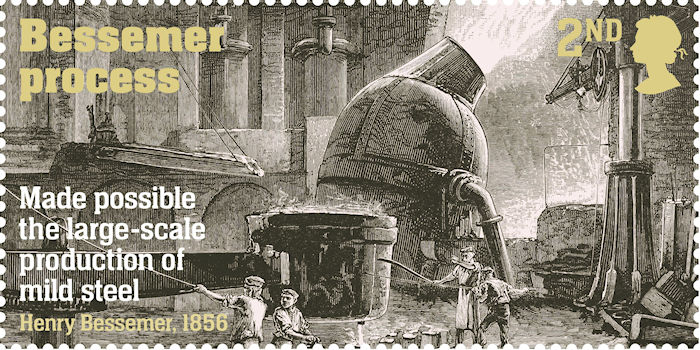

Le procédé Bessemer est un procédé d’affinage de la fonte brute, aujourd’hui disparu, ayant servi à fabriquer de l’acier peu coûteux. Ce procédé porte le nom de son inventeur, Henry Bessemer, qui le brevette en 1855 et le perfectionne avec la Henry Bessemer and Company, société implantée à Sheffield, ville du Nord de l’Angleterre.

Le procédé consiste à oxyder avec de l’air les éléments chimiques indésirables contenus dans la fonte pour en obtenir du fer ou de l’acier. L’originalité du procédé consiste à exploiter la chaleur dégagée par les réactions chimiques pour maintenir la masse de métal en fusion. Après l’amélioration de Thomas (procédé Thomas ou « Bessemer basique »), le convertisseur devient un des moteurs de la révolution industrielle.

Avec la mise au point, au début du XXe siècle, de la liquéfaction des gaz, l’utilisation d’oxygène pur devient économique. Le procédé Bessemer est alors abandonné dans le milieu des années 1960 : même si l’allure générale du convertisseur est conservée, les performances et la conduite des convertisseurs modernes à l’oxygène ont peu de rapport avec celui de Bessemer.

Avec l’invention du haut fourneau au coke et du puddlage, la production de fonte et sa transformation en fer sont entrées dans l’ère industrielle. Ces procédés partagent la caractéristique d’opérer sur un matériau à l’état pâteux (comme le puddlage), ou liquide mais sans brassage métallurgique. Il en est de même pour la production d’acier, obtenue par recarburation a du fer puddlé. Il faut non seulement réchauffer le matériau à haute température, mais aussi le maintenir chaud pendant une longue durée. Les besoins en combustibles sont élevés, alors que la productivité reste faible.

En 1847, le maître de forges américain William Kelly commence une série d’expériences pour décarburer la fonte liquide par l’emploi de l’air seul. En 1851, il expose les principes de l’affinage de la fonte à l’air à quelques maîtres de forges et métallurgistes locaux. Cependant si le procédé est théoriquement capable de convertir la fonte en fer, il n’est pas breveté et rien ne permet de prouver que les expériences menées ont abouti à l’obtention d’un métal convenablement décarburé.

Henry Bessemer est un ingénieur et inventeur anglais fécond. Dans les débuts des années 1850, il cherche à fondre ensemble du fer et de l’acier pour obtenir un acier sans devoir marteler ou forger une masse de métal. Pour ne pas polluer le métal avec le soufre contenu dans le combustible, il doit employer un four à réverbère, dans lequel il dose de la fonte et du fer pour obtenir de l’acier. Pour atteindre les températures nécessairesc, il provoque un courant d’air à la surface du bain de métal liquide afin d’améliorer la combustion des fumées.

Le métal obtenu est d’excellente qualité. Bessemer parvient sans difficulté à convaincre l’empereur Napoléon III d’investir dans son procédé pour la fabrication d’acier à canon. Retournant à son laboratoire pour parfaire le procédé, il observe alors que, à la surface de la fonte liquide, se forment de fines plaques de fer décarburé. Ce fer, solide car sa température de fusion est supérieure à celle de la fonte, a été obtenu par la seule action de l’air « sans puddlage ou autre manipulation ». Il réoriente alors ses recherchese pour mieux comprendre cette découverte.

Bessemer construit pour cette nouvelle étude un creuset de laboratoire avec une canne plongeant dans de la fonte grise en fusion pour y insuffler de l’air. Ce creuset est réchauffé par l’extérieur. Il obtient ainsi du fer liquide « sans aucune manipulation, mais non sans combustible ».

Il construit alors le premier convertisseur dans son laboratoire. Celui-ci consiste en un réservoir cylindrique, doté à sa base de 6 tuyères pour y insuffler l’air dans le métal en fusion. Il obtient du fer, bien que la violence de la réaction impose des précautions. En effet, au début du soufflage, la réaction est calme, le silicium s’oxydant pour former un laitier acide qui flotte sur le bain. Mais après que tout le « silicium a été calmement consumé, l’oxygène se combine alors avec le carbone, provoquant un flux croissant d’étincelles et une grande flamme blanche » : la combustion du carbone crée en effet un grand volume de monoxyde de carbone qui brasse violemment le bain.

La violence de la réaction est telle que pour Bessemer, ce premier convertisseur est « condamné en tant qu’outil commercial, à cause des projections de laitier, et uniquement pour cette raison ». Il essaye un déflecteur constitué d’une plaque de fonte : celle-ci ne résiste pas à son premier essai. Il construit alors une chambre en réfractaire au-dessus du carnau pour collecter les particules incandescentes. Il ajoute sous le trou de coulée du convertisseur un réservoir tampon, servant à la fois de réceptacle de secours et de lieu de décantation si des morceaux de matériau réfractaire étaient mélangés au métal. Une fois plein, ce réservoir permet un remplissage contrôlé du moule situé sous lui.

Source : Wikipédia.