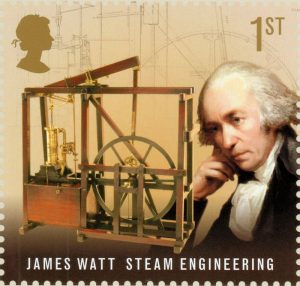

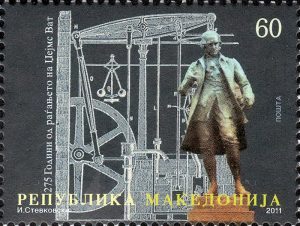

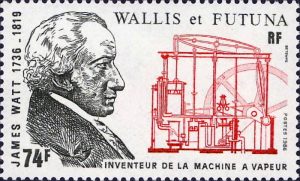

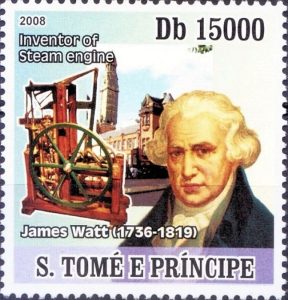

La machine de Watt (également connue sous le nom de moteur à vapeur Boulton & Watt) a apporté des améliorations fondamentales aux machines à vapeur précédentes. Ce fut notamment la première machine à vapeur à utiliser un condenseur séparé.

Le condenseur permit de créer un vide partiel sous le piston par condensation de la vapeur d’eau. Dans un moteur « atmosphérique » tel celui de James Watt, la différence entre la pression atmosphérique au-dessus du piston et le vide partiel au-dessous, pousse le piston vers le bas du cylindre. James Watt évitait ainsi l’utilisation de la vapeur à haute pression et se préoccupait de la sécurité liée à cette haute pression.

En améliorant la conception de la pompe à vapeur de Newcomen de 1712, la machine développée de façon progressive par James Watt entre 1763 et 1788, a été une étape importante dans la généralisation des machines à vapeur dans l’industrie. L’invention de James Watt a été un point clé de la révolution industrielle.

Les principales améliorations apportées par James Watt sont le condenseur séparé et la possibilité de créer un mouvement de rotation régulier via un engrenage épicycloïdal puis un vilebrequin et un volant d’inertie.

Le condenseur séparé, situé à l’extérieur du cylindre, permet de condenser la vapeur sans refroidir les parois du piston et du cylindre comme c’était le cas avec la pulvérisation interne d’eau utilisée dans les machines à vapeur précédentes de Thomas Newcomen. Le condenseur a permis de doubler l’efficacité de la machine à vapeur. Le mouvement de rotation fourni par le moteur de Watt est plus adapté à une utilisation industrielle que la poutre oscillante des pompes et moteurs de Newcomen.

L’adjonction d’un régulateur de vitesse à boules, d’un balancier articulé dit parallélogramme de Watt et la transformation d’une machine à piston « à simple action », en machine « à double action » par l’adjonction d’un tiroir de distribution de la vapeur qui permet d’envoyer cette vapeur alternativement de part et d’autre du piston, ont aussi permis de rendre plus efficaces les machines à vapeur.

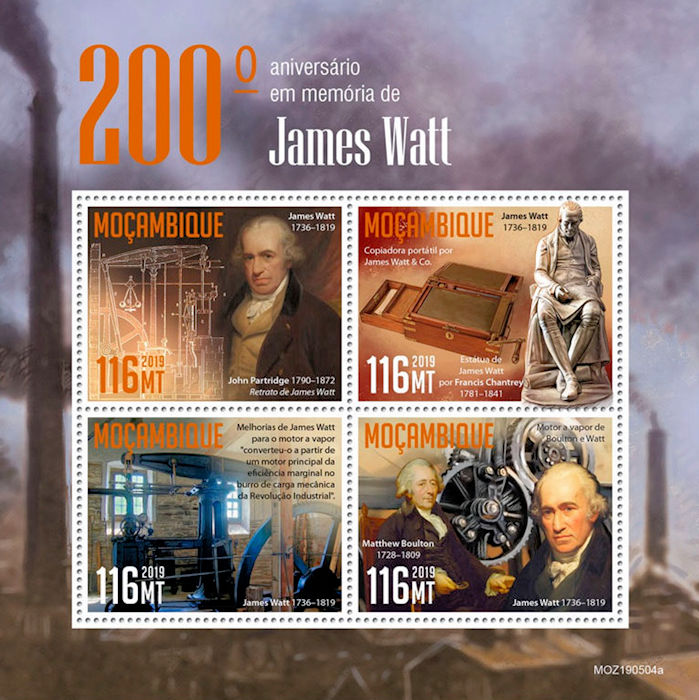

Les machines conçues par James Watt sont devenues synonymes de « machines à vapeur » ; cette réussite est aussi due à son partenaire d’affaires Matthew Boulton.

En 1763, James Watt travaillait comme fabricant d’instruments à l’université de Glasgow où il a été affecté à une tâche de réparation d’une machine de Newcomen ; il a alors remarqué combien elle était énergétiquement inefficace.

En 1765, Watt a eu l’idée d’équiper la machine à vapeur d’une chambre de condensation séparée, qu’il a appelé un “condenseur”. Parce que le condenseur et le cylindre de travail sont séparés, la condensation se produit sans perte significative de chaleur dans le cylindre. Le condenseur reste froid et à une pression inférieure à la pression atmosphérique, à tout moment, tandis que le cylindre reste chaud pendant tout le cycle.

La vapeur est admise depuis la chaudière dans le cylindre sous le piston. Lorsque le piston atteint le haut du cylindre, la soupape d’admission de vapeur se ferme et la vanne contrôlant le passage vers le condenseur s’ouvre. La vapeur dans le cylindre est aspirée dans le condenseur froid, se condense en eau, provoquant une dépression qui s’applique à l’espace situé sous le piston par un canal de liaison. La pression atmosphérique extérieure pousse alors le piston vers le bas du cylindre.

La séparation du cylindre et du condenseur a éliminé la perte de chaleur qui se produisait lorsque la vapeur d’eau se condensait dans le cylindre de travail d’un moteur Newcomen. Cela a amélioré l’efficacité thermique de la machine de Watt, ce qui a réduit la quantité de charbon qu’il consomme pour produire la même quantité de travail qu’une machine de Newcomen.

Dans le système de Watt, l’eau froide est injectée seulement dans la chambre de condensation. Ce type de condenseur est connu comme condenseur à jet. Une autre amélioration du système de condensation fut de se passer du jet d’eau froide, et de refroidir le condenseur en l’immergeant dans une cuve d’eau froide. Ce type de condenseur est connu comme “condenseur à surface”.

À chaque cycle, le condensat chaud est aspiré du condenseur et envoyé jusqu’à un tuyau d’échappement chaud par une pompe à vide, ce qui contribue à évacuer la vapeur du dessous du cylindre d’alimentation. Le condensat encore chaud est recyclé comme source d’eau chaude pour alimenter la chaudière.

L’amélioration suivante de Watt à la conception Newcomen consiste à sceller la partie supérieure du cylindre et à entourer le cylindre d’une enveloppe isolante. La vapeur d’eau passe à travers celles-ci avant d’être admise au-dessous du piston ; cela maintient au chaud le piston et le cylindre et empêche la condensation à l’intérieur. Ensuite, pour améliorer le rendement en détendant la vapeur, utilisation de 3 soupapes : admission, échappement, transfert. Watt n’a pas utilisé la vapeur à haute pression en raison de préoccupations de sécurité, mais il était conscient de son potentiel et il inclut le travail créé par son expansion dans son brevet de 1782.

Ces améliorations ont conduit à la version entièrement opérationnelle de 1776 de la pompe à vapeur de Watt qui a été mise en production.

Le condenseur séparé représentait un potentiel d’amélioration important pour le moteur de Newcomen mais Watt était découragé par des problèmes apparemment insurmontables pour produire un moteur commercialisable. Ce fut seulement après le début de son partenariat avec Matthew Boulton que ces améliorations sont devenues réalité. Watt fit part à Boulton de ses idées sur l’amélioration du moteur, et Boulton, un entrepreneur et un financier, a accepté de financer le développement d’un moteur d’essai à Soho, près de Birmingham. Watt eu enfin accès à des installations et à l’expérience pratique d’artisans chevronnés qui furent bientôt en mesure de construire un premier moteur opérationnel. Une fois développé, il utilisait environ 75 % de moins de carburant qu’un moteur Newcomen similaire.

En 1775, Watt conçut deux moteurs de grande taille : l’un pour le Bloomfield Colliery à Tipton, achevé en mars 1776, et l’autre pour les forges de John Wilkinson à Willey, Shropshire, qui fut mis en fonctionnement le mois suivant. Un troisième moteur a été mis en service, à Stratford-le-Bow dans l’est de Londres, dès l’été 1776.

Watt avait tenté sans succès pendant plusieurs années d’obtenir un cylindre usiné avec précision pour ses machines à vapeur, mais il avait été contraint d’utiliser du fer forgé ; le cylindre n’était pas parfaitement circulaire ce qui provoquait des fuites au niveau du piston. La citation suivante est de Joseph Wickham Roe (1916) :

« Quand [John] Smeaton a vu le premier moteur, il a signalé à la Société des ingénieurs que ni les outils ni les ouvriers n’existaient qui pourraient fabriquer une machine si complexe avec suffisamment de précision ».

En 1774, John Wilkinson a inventé une machine d’usinage dans lequel l’arbre qui tenait l’outil de coupe était soutenu aux deux extrémités et pouvait pénétrer à travers tout le cylindre, à la différence des fraiseuses en porte-à-faux alors en usage. Boulton a écrit en 1776 que « M. Wilkinson a usiné plusieurs cylindres presque sans défauts, celui de 50 pouces de diamètre, que nous avons mis en place à Tipton, ne dévie pas de l’épaisseur d’un ancien shilling, à aucun endroit. »

Boulton et Watt aidaient les propriétaires de mines et d’autres clients à construire des moteurs ainsi que certains accessoires spécialisés, en fournissant des hommes à eux pour leur mise en place. Cependant, leur principale source de profit venait de leurs brevets et du fait de faire de payer une redevance pour la licence aux propriétaires des moteurs, basée sur le coût du carburant qu’ils économisaient. La plus grande efficacité énergétique de leurs moteurs les rendait plus attrayants dans les zones où le carburant était cher, en particulier à Cornwall ou trois moteurs ont été commandés en 1777, pour les mines de Wheal Busy, Ting Tang et la mine de Chacewater.

L’idée d’alimenter le moteur alternativement par la différence de pression entre de la vapeur basse pression et un vide partiel a permis le développement d’un moteur à « double action » avec un mouvement alternatif symétrique grâce à un dispositif de soupapes permettant d’admettre la vapeur à chaque extrémité du piston, et de connecter chaque extrémité avec le condenseur. En conséquence, le sens de la poussée de la vapeur sur le piston peut être inversé. Les avantages du moteur à double action sont d’augmenter l’efficacité énergétique et d’obtenir une vitesse plus élevée et un mouvement plus régulier du moteur.

Avant le développement du piston à double action, la liaison entre la poutre et la tige du piston était réalisée au moyen d’une chaîne, ce qui signifie que l’énergie ne pouvait être appliquée que dans une direction, en tirant. C’était efficace dans les moteurs qui ont été utilisés pour le pompage de l’eau, mais la double action du piston a permis qu’il puisse à la fois tirer et pousser. Cela n’était pas possible tant que la poutre et la tige étaient reliées par une chaîne. En outre, il n’était pas possible de connecter la tige du piston du cylindre étanche directement à la poutre, parce que, alors que la tige se déplace verticalement en ligne droite, la poutre était articulée en son centre, inscrivant un arc de cercle de chaque côté.

Pour contourner les mouvements contradictoires de la poutre et du piston, Watt a développé un système de mouvement parallèle : le parallélogramme de Watt. Ce chef-d’œuvre de l’ingénierie utilise une liaison composée de quatre barres couplées avec un pantographe pour produire le mouvement linéaire recherché de façon plus économique que s’il avait utilisé une liaison de type “curseur – glissière”. James Watt était très fier de cette solution.

Dans cette version aboutie de la machine, la poutre principale est reliée à la tige du piston par un mécanisme qui permet d’appliquer la force du piston alternativement dans les deux directions ; cela signifie qu’il est possible d’utiliser le mouvement de la poutre pour faire tourner une roue.

La solution la plus simple pour transformer l’action du balancier en un mouvement rotatif était de relier, via une tige, le balancier à une roue, par l’intermédiaire d’une bielle et d’un vilebrequin. Mais parce que d’autres sociétés avaient déjà déposé des brevets sur l’utilisation du vilebrequin, Watt a été obligé de trouver une autre solution. Il a adopté un système de pignons et d’engrenage planétaire épicycloïdal suggéré par un de ses employés : William Murdoch et qu’il nomme engrenage soleil et planète. C’est quelques années plus tard, une fois que les droits du brevet avaient expiré, qu’il revient au système de vilebrequin qui équipe la plupart des moteurs d’aujourd’hui.

Une roue principale grande et lourde, fixée au vilebrequin, servait de volant d’inertie qui, une fois mis en mouvement, permettait d’utiliser une puissance constante et lissait l’action des mouvements alternatifs du piston. Des courroies et des engrenages pouvaient être rattachés au volant d’inertie principal, pour conduire l’énergie vers une grande variété de machines.

Parce que les machines industrielles avaient besoin pour fonctionner d’une vitesse constante, Watt a ajouté une vanne de régulation de la vapeur, associée à un régulateur centrifuge qu’il a adapté en s’inspirant de ceux qui étaient utilisés pour contrôler automatiquement la vitesse des moulins à vent ou à eau.

Ces améliorations ont permis à la machine à vapeur de remplacer les roues à aubes et les chevaux qui étaient les principales sources d’énergie utilisées par l’industrie britannique, la libérant de ce fait des contraintes géographiques. Ce fut l’un des principaux facteurs de la révolution industrielle du XIXe siècle.

James Watt a breveté ses nombreuses inventions entre 1769 (le condenseur séparé) et 1788 (le régulateur à boules).

Watt était également préoccupé par la recherche fondamentale sur le fonctionnement de la machine à vapeur. Son dispositif de mesure le plus notable, encore utilisé aujourd’hui, est l’indicatrice Watt incorporant un manomètre pour mesurer la pression de la vapeur dans le cylindre selon la position du piston, ce qui permet de produire un schéma représentant la pression de la vapeur en fonction de son volume pendant l’ensemble du cycle moteur.

Source : Wikipédia.